Главная страница » Металлообработка » Газовая резка металла » Что нужно знать про газовые резаки по металлу: портативные и обычные, про устройство и настройку

Газовые резаки служат для раскроя металлических листов, деталей и узлов на отдельные части самого разного размера, вплоть до мелких заготовок для украшений.

Газовые резаки служат для раскроя металлических листов, деталей и узлов на отдельные части самого разного размера, вплоть до мелких заготовок для украшений.

Такое оборудование широко используется для выполнения следующих работ:

- подготовительных на заготовительных участках металлообрабатывающего производства (от изготовления ювелирных изделий до тяжёлого машиностроения);

- ремонтных: от ремонта жилья до ремонта автомобилей;

- при строительстве самых разных объектов и т. п.

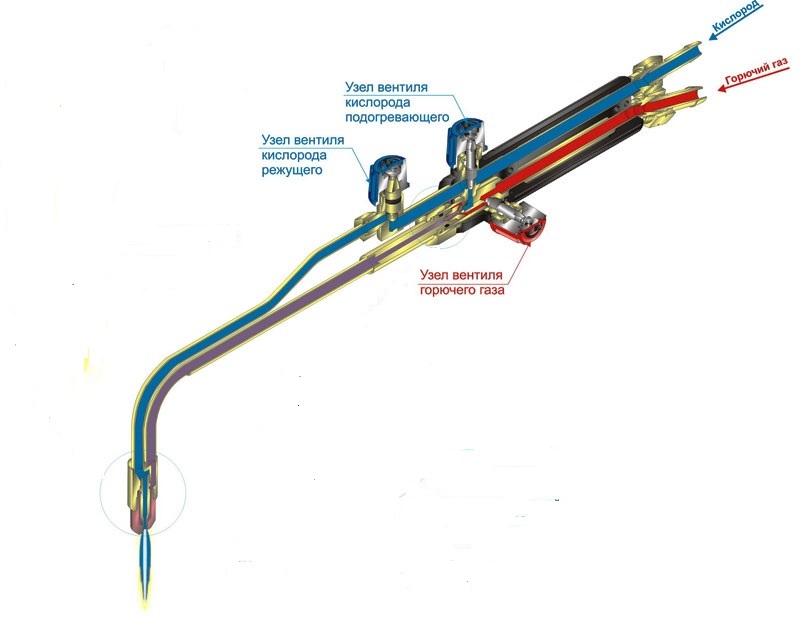

Устройство газового резака

Принцип действия заключается в сгорании металла обрабатываемой детали в струе химически чистого кислорода. Продукты окисления из зоны реза выдуваются этой же струёй.

Для обеспечения этого процесса, газовый резак по металлу имеет следующую конструкцию:

Устройство газового резака. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Пояснение к рисунку. Ствол состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными газовым и кислородным вентилями. В его состав, также, входят:

- инжектор;

- смесительная камера;

- трубки подачи кислорода и горючего газа.

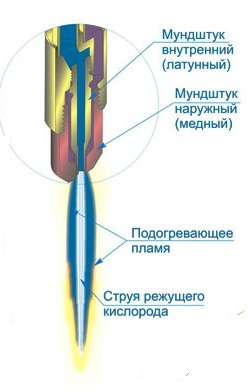

Ствол присоединяется к корпусу накидной гайкой. Конструкция наконечника приведена на рисунке.

Устройство головки. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Он состоит из внутреннего (латунного) и внешнего (медного) мундштуков.

Конструкция смесительной камеры интуитивно понятна из рисунка.

Устройство смесительной камеры. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Газовая горелка: резак кислородный

Из баллона с редуктором через шланг с ниппелями кислород поступает в резак. В его корпусе он разветвляется по двум каналам:

- одна часть газа проходит через вентиль и попадает в инжектор. Из него она выходит с большой скоростью и, создавая разрежение, подсасывает горючий газ. В результате, в смесительной камере образуется горючая смесь. Она, проходя через зазор между внутренним и наружным мундштуками, сгорает и образует подогревающее пламя;

- вторая часть кислорода поступает через вентиль в трубку режущего газа. Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

Таким образом, для получения качественного реза необходимо:

- применять сопло и мундштук «правильного» (соответствующего марке и толщине обрабатываемого материала) размера;

- давление газа должно соответствовать толщине обрабатываемого материала;

- необходимы постоянный уход и чистка каналов сопла. Эту чистку рекомендуется производить медными прутками.

Газовый резак по металлу: разновидности

Газовые резаки подразделяются на виды по различным параметрам. Основные из них следующие:

Газовые резаки подразделяются на виды по различным параметрам. Основные из них следующие:

- по разновидности горючего газа:

- ацетилен;

- метан;

- пропан-бутан и т. п.

В настоящее время наиболее популярны газовые резаки универсального типа. Их отличают следующие положительные качества — они:

- осуществляют резку в любом направлении при толщине материала, мм: 3…300;

- достаточно просты в эксплуатации;

- весьма устойчивы;

- хорошо выдерживают обратные удары;

- имеют небольшую массу.

Пропановый

Газовым пропановым резаком можно производить раскрой металла толщиной листа до 300 мм. Оборудование обладает целым набором технических характеристик, способствующих его длительной эксплуатации. Многие детали являются легко сменными и, при необходимости, могут быть заменены прямо в процессе производства работ (не покидая рабочего объекта). В большинстве случаев, возможна замена на аналоги. Кроме того, пропан имеет сравнительно невысокую стоимость. Это делает ещё более выгодным использование пропановых резаков.

В качестве примера рассмотрим пропановые горелки «Маяк 2-01» и «РС-3П».

«Маяк 2-01» используется для ручной разделительной, кислородной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: 3…100;

- горючий газ: пропан;

- диаметр рукава, мм: 9/9;

- длина, мм: 580;

- масса, кг: 1,3.

Комплект поставки пропановых мундштуков:

- наружный №1;

- внутренний №1(для резки металла толщиной, мм: 8…15) — установлен на резаке;

- в комплекте ЗИП:

- №2 (15…30 мм);

- №3 (30…50 мм);

- №4 (50…100 мм).

«РС-3П» — это газокислородный, инжекторный гаджет, предназначенный для ручной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: ≤ 200;

- применяемый газ: пропан / метан;

- длина, мм: 500;

- климатическое исполнение: УХЛ 1 и Т 1 по ГОСТ 15150;

- температура эксплуатации, °С:

- при работе на ацетилене: + 45…минус 40;

- при работе на пропан-бутане: +45ºС…минус 15;

Ацетиленовый

Резаки ацетиленовые предназначены для ручной разделительной, кислородно-ацетиленовой резки углеродистых и низколегированных сталей. Классические – это резаки инжекторного типа:

Смешивание газов в них происходит в инжекторной камере, которая расположена около ручки.

Толщина разрезаемого этим оборудованием металла зависит от номера мундштуков на резаке:

- типа Р1 (например «Р1-01») комплектуются мундштуками, позволяющими резать металл толщиной до 50 мм;

- типа Р2 («Р2-01», «Маяк-1-01») комплектуются мундштуками, обеспечивающими раскрой металла толщиной до 200мм.

Газовый резак портативный

Многие имели возможность наблюдать нелёгкий труд газосварщиков, перевозящих на разнообразных тележках к рабочему месту большие и неподъемные баллоны с горючим газом и кислородом. Для создания мобильности, резак подсоединяется к баллонам посредством длинных шлангов. Неудобно и довольно тяжело работать с таким аппаратом. Причём, наибольшее неудобство создают именно эти длинные шланги.

Совершенно другое дело, если в вашем распоряжении небольшой переносной, инжекторного типа газовый резак портативный. Его перемещает с места на место 1 человек. При необходимости он может поднять его на значительную высоту. В комплект такого гаджета входит:

- газосварочная горелка либо резак;

- короткие шланги длиной до 5 метров;

- 2 кислородных баллона ёмкостью по 5 литров;

- 1 пропановый баллон, емкость которого может быть: 2, 3 или 5 литров.

Баллон с кислородом и горючим газом.

Широко распространены газовые резаки, имеющие крепление непосредственно на баллоне. Они, осуществляя нагрев поверхности до Т = 1300 °С, часто применяются в различных бытовых целях (например, для сварки металлов с низкой температурой плавления). Создаваемая ими температура нагрева достаточна для размягчения следующих металлов:

Для комфортной эксплуатации газовые резаки комплектуются креплением на баллончик и оснащаются пьезоподжигом. Эти гаджеты автономны и компактны. Благодаря чему их удобно использовать и на улице, и в гараже. Устройства весьма универсальны:

- ими удобно разжигать костёр на открытом воздухе в пасмурную погоду;

- они используются для разогрева замерзшего навесного замка в воротах загородного дома или дачи и во многих других случаях.

Безинжекторная модель газового резака, портативный газовый резак по металлу

Полезное видео

Посмотрите ролик, по классификации резаков:

Настройка газового резака

Приступая к работе, следует произвести сборку оборудования и проверку его работоспособности в соответствии с «Инструкцией по эксплуатации». Только после этого можно приступать к процессу обработки металла.

- продувать кислородом рукав для пропана;

- менять рукава между собой.

Если вы не имеете доступа к «Инструкции», то действуйте в следующей последовательности. Перед сборкой необходимо произвести внешний осмотр узлов и деталей:

- проверьте состояние всех резиновых прокладок. При наличии малейших дефектов, они подлежат замене;

- внимательно осмотрите кислородный вентиль. На его поверхности не допускаются малейшие следы масла или жира – их наличие может привести к взрыву;

- внимательно осмотрите штуцера. Штуцер с горючим газом должен иметь клапан обратного удара. Дефекты на штуцерах следует аккуратно править «бархатным» напильником. Если этого не сделать, то резиновая прокладка редуктора будет «травить» со всеми вытекающими последствиями.

После осмотра следует установить редукторы:

- синий — на баллон с кислородом;

- красный — на баллон с пропаном.

Если резак с инжекцией, то следует проверить её работоспособность:

- проверка производится до подключения рукава горючего газа;

- кислородный рукав подсоединяется к соответствующему штуцеру;

- открыть вентиль кислородного редуктора;

- открыть на резаке вентили кислорода и горючего газа;

- прислонить палец к штуцеру горючего газа. Если всё работает, то его должно «засасывать». В этом случае не будет обратного удара.

Далее, устанавливается шланг с пропаном и подключается газ. Соотношение пропана и кислорода устанавливается: 1:10. Например, если давление кислорода 5 атм., то пропана нужно задавать 0.5 атм.

Открывать и прекращать подачу газа необходимо в следующей последовательности:

- открыть на 0,5 оборота каждый вентили кислорода и горючего газа (последовательность менять нельзя). Поджечь смесь;

- поднести факел к металлу и добавлять кислород до появления «коронки»;

- по окончании работы: первым прекращается подача горючего газа, затем – кислорода (последовательность менять нельзя).

Газовый резак своими руками

Предлагается вариант компактного и простого, но достаточно эффективного газового резака. Он с лёгкостью плавит и режет медные провода и за короткое время (секунды) раскаляет листовой металл. На этом примере можно понять принцип построения более мощного самодельного гаджета и, при остром желании, создать его.

Для его изготовления потребуются:

- две большие медицинские капельницы;

- игла для накачивания мячей (волейбольных/футбольных);

- аквариумный компрессор. Возможна замена пластиковой двухлитровой бутылкой;

- баллон для заправки газовых зажигалок пропаном;

- медная проволока;

- укомплектованный (подставка с ванночками, припой, флюс и т. п.) паяльник;

- термо-пистолет (термо-клей);

- съемный сосок для автомобильной камеры;

- тонкий надфиль или мелкозернистый наждачный камень.

Принцип действия аппарата, после прочтения статьи, будет интуитивно понятен из рисунка.

Газовый резак своими руками. Ист. http://www.lifetweaks.ru/dlya-avtolyubitelya/gazovyj-mini-rezak-svoimi-rukami/.

В большой игле делаем отверстие (надрез) и пропускаем через него изогнутую медицинскую (острый её кончик стачиваем). Это место для герметизации заматываем медной проволокой и запаиваем (уже напоминает газовую горелку?). Осталось обеспечить подачу воздуха от компрессора и пропана от баллона. Зажимы-ограничители на трубках капельницы будут осуществлять регулировку пламени резака. Остальное предлагаем вам продумать самостоятельно и у вас получится газовый резак своими руками.

Где купить

Для приобретения советуем посетить вот этот раздел интернет магазина «Все инструменты».

Для получения отдельных фрагментов металлопроката нередко применяется гильотинная рубка, однако в быту для этой цели гораздо удобнее использование портативного газового резака, выполняющего разрез любой сложности.

1 Что такое газовые резаки, и какими они бывают?

От металлического листа, равно как и от стальной трубы (либо другого профиля), можно легко отделить любые части, используя обычное ножовочное полотно для пилы по металлу. Также относительно ровного среза можно достичь с помощью дуги электросварки, правда, при этом будет потрачен не один электрод. Поэтому правильнее всего иметь под рукой газовый резак, причем в быту наиболее удобен компактный вариант. Что же собой представляет это приспособление? Давайте рассмотрим подробно, с помощью чего может быть осуществлен раскрой стали и большинства цветных металлов.

Еще в далеком прошлом было замечено, что узконаправленный конус пламени имеет чрезвычайно высокую температуру и достаточное давление, чтобы под его воздействием в металле образовалось отверстие. Причем основную роль в резке играет вовсе не горючий газ или жидкое топливо, а кислород. Аппарат состоит из корпуса, внутри которого проходят каналы для кислорода и горючего газа (пропана, бутана, ацетилена либо водорода), а также из трубок подачи их к соплу. По сути, это две отдельные части – соединенные накидной гайкой рукоятка и наконечник. Каналы, проходящие внутри первой части, соединяются в начале насадки, в этом месте установлен эжектор или инжектор (смесительный узел), в зависимости от типа устройства.

Принцип действия следующий. В стволе, как правило, расположена смесительная трубка, куда кислород всасывает горючий газ. В безинжекторных моделях вещества поступают в дюзу через отдельные трубки, где смешиваются посредством небольших сопел внутри мундштука. Далее сильная струя кислорода, вырываясь из дюзы по одной щели, создает разреженную область перед форсункой, куда подается горючий газ через другое отверстие, образуя длинный узкий факел. За счет значительного давления в конусе металл быстро достигает температуры горения, которая обязательно должна быть ниже температуры плавления.

Однако все это общая информация, благодаря которой можно понять, что же собой представляет любой газовый резак. Нас же в первую очередь интересуют портативные модели. По большей части, при наличии кислородных баллонов и соответствующих каналов в аппарате, они представлены инжекторными вариантами. Но на сегодняшний день существуют и такие приспособления, как миниатюрный автономный газовый резак, некоторые разновидности которого могут не превышать по величине ладонь взрослого человека. Данные аппараты имеют либо встроенную камеру для нагнетания газа, либо подсоединяются к небольшому цанговому баллону емкостью до 0.5 литра. Розжиг у них может быть внешний, от спички, или собственный, с помощью пьезоэлемента.

2 Портативные переносные резаки с кислородным и пропановым баллонами

Многие имели возможность наблюдать работу газосварщиков, которые на тележке перевозят с места на место большие и неподъемные баллоны с кислородом и горючим газом. Чтобы получить хоть какую-то мобильность, через редуктор к такому баллону подключается длинный шланг, другой конец которого присоединен к торцу рукоятки резака. Неудобно и довольно тяжело орудовать таким аппаратом по большей части именно из-за длины шланга.

Другое дело – маленький переносной, инжекторного типа газовый резак. Он удобен тем, что его может перемещать с места на место 1 человек, даже поднимая при необходимости на значительную высоту. В комплект обязательно входит непосредственно газосварочная горелка либо резак, короткие шланги (до 5 метров), 2 баллона – под кислород на 5 литров и пропановый, емкость которого может быть 2, 3 или 5 литров.

Для переноски может быть использован пластиковый чемодан контейнерного типа, сумка из водонепроницаемой ткани с металлическими вставками или металлическая корзина. Такие комплекты обычно используются специалистами, занимающимися ремонтом кондиционеров и холодильников (для сварки и резки медных трубок), но найти ему применение можно и в быту. Пропановые баллоны могут заправляться и другими горючими газами, например – бутаном, либо МАФ, то есть смесью метилацетилена и пропадиена.

3 Приспособление с цанговым соединением – преимущества и недостатки

Даже при самом серьезном подходе к ведению загородного хозяйства необходимость в газовой сварке и, тем более, резке возникает довольно редко. Поэтому покупка профессионального оборудования многим кажется нецелесообразной, зачастую же владельцам дачных участков не хочется идти на большие траты. Многие отдают предпочтение дешевым и, на первый взгляд, весьма эффективным мини-резакам, среди которых наибольшей популярностью пользуется газовый цанговый аппарат.

Выглядит он, как насадка на баллон соответствующего типа, емкость которого может быть от 225 до 500 миллилитров. Зачастую такое приспособление снабжается широким раструбом, и тогда оно в большей степени выполняет функции мини-горелки, нежели резака по металлу. Однако, с учетом возможности регулировать интенсивность пламени, можно получить как факел в несколько десятков сантиметров, так и достаточно узкий конус.

В первом случае инструмент становится прекрасным средством для отогревания труб и автомобильных замков, замерзших в зимнюю стужу, а второй вариант может помочь в пайке при наличии припоя. Есть у данного мини-аппарата и недостатки. Первое, что многим покажется неудобным – это достаточно быстрый расход горючего газа, что при небольшой емкости может стать помехой в работе. Как правило, заявленная производителями средняя скорость выработки составляет 225 граммов горючего за час, что соответствует одному баллону самого маленького размера.

Если работы по металлу предстоит много, придется запастись изрядным количеством таких баллонов или покупать максимально большие емкости. Кроме того, отсутствие кислорода в струе не способствует большому давлению в конусе пламени, которое легко гаснет под порывами ветра. Впрочем, температура в нем может достигать 1300 градусов.

4 Маленький газовый резак, или горелка в кармане

Очень интересен для многих вариант, представляющий собой, по сути, зажигалку с дюзой газового резака в верхней части. Правда, по размерам резервуар устройства значительно больше, и эффективность конуса пламени намного выше. Многие держали в руках достаточно дорогие пьезозажигалки с турбонаддувом, у которых огонь не гаснет под порывами ветра за счет значительного ускорения в сопле турбины и формирования факела в специальной насадке.

Однако почти всегда при длительном горении верхняя часть этого заменителя спичек сильно разогревается, и пластмассовые детали в большинстве случаев начинают плавиться.

Мини-резак работает по тому же принципу, то есть после нажатия на клапан при начале работы по металлу газ перед попаданием в дюзу проходит через микроскопическое отверстие. За счет этого происходит разгон струи, которая затем поджигается все тем же пьезоэлементом и образует узкий конус пламени. Только, в отличие от зажигалки с турбонаддувом, дюза нагревается незначительно, а верхнюю часть устройства, в которой расположен газовый канал, можно спокойно держать в руке. Правда, запас газа в камере довольно быстро исчерпывается, однако заправить ее можно из обычного цангового баллона.

К недостаткам данного устройства можно отнести тот факт, что при высокой температуре в конусе пламени (1300 градусов) длина факела, как правило, незначительна. Здесь, как и в предыдущем типе резака, рассмотренном нами выше, сказывается отсутствие подачи кислорода. Поэтому перед дюзой отсутствует разреженная область, и давление конуса остается незначительным, а потому – недостаточным для работы со сталью. Подобные карманные мини-горелки чаще всего используются для розжига угля в мангале на даче, также им находят применение ювелиры и все те же мастера по ремонту кондиционеров с холодильниками.

5 Резак вместо паяльника – плавим олово и медь

Если взять стандартный резак в комплекте с кислородным и пропановым баллонами, все, что с его помощью можно будет сделать – это раскроить лист металла, либо, наоборот, сварить несколько стальных деталей. Однако о тонкой пайке не может быть и речи, равно как и о точечной сварке мелких деталей. Впрочем, сегодня существуют мини-резаки, с помощью которых выполняется поистине ювелирная работа по металлу.

В частности, особо миниатюрные, больше напоминающие массивную перьевую ручку весом не более 60 граммов. Они делятся на 2 типа: со встроенным резервуаром и подсоединяемые к цанговому баллону гибким коротким шлангом. При этом оба варианта обеспечивают максимальную свободу движения руке, удерживающей приспособление. Первый тип, со встроенной камерой для газа, дает больше мобильности, если приходится часто передвигаться во время работы, поскольку отсутствует привязка к баллону посредством шланга.

Однако достоинство оборачивается недостатком, если вас ожидает большой фронт деятельности, поскольку запас горючего газа в резервуаре рассчитан только на 15 минут непрерывного горения факела. В этом отношении постоянное подключение мини-резака к баллону удобнее, особенно если взять самую большую цанговую емкость на 0.5 литра. Однако если понадобится переместиться, баллон придется переносить с места на место.

Портативный газовый мини-резак обычно имеет 2 режима для работы по металлу. Через стандартное сопло он выдает достаточно широкий конус пламени длиной до 4 сантиметров, а при установке специальной насадки получается короткий игольчатый факел высокой интенсивности. Первый режим удобен для плавки олова и меди, а также для пайки металлических деталей, а второй вариант идеален для точечного спаивания мелких заготовок и для работы с радиоплатами. Температура в конусе пламени, как и у прочих мини-резаков, достигает 1300 градусов, но при этом для резки стали приспособление не подходит за недостатком мощности. Расход у такого газового паяльника всего 12 граммов в час.

Чтобы изготовить любое изделие из листового металла или профильного проката, нужно сначала вырезать заготовку. Это можно сделать ручной ножовкой по металлу или отрезной пилой с электроприводом. Существует и еще не менее популярный способ — газовая резка металла. Для нее необходим ручной инструмент — газовый резак, соединенный с источником газа.

Что такое газовые резаки и какими они бывают

Газовые резаки предназначены для раскроя металлического проката и разборки металлоконструкций. Принцип действия резака для резки металла достаточно прост — на конце горелки сгорает газ, создавая зону высокой температуры, превышающей температуру плавления металла. Газ подается в горелку по шлангу из встроенного в рукоятку портативного баллона или из внешнего баллона по шлангу. Для окисления горючего газа может быть использован кислород воздуха, в других конструкциях кислородных резаков газ подается из отдельного баллона по отдельному шлангу.

Существует много разновидностей газовых резаков и горелок. Существующие виды резаков классифицируются по следующим критериям:

- по типу резки;

- поверхностные;

- разделительные;

Мини газовый резак

Кроме того, существуют сверхпортативные газовые мини резаки карманного типа, мощность которых позволяет, однако, разрезать несколько миллиметров стального или медного листа. Такой газовый резак поджигается от спички или от встроенного пьезоэлектрического элемента.

Инжекторный резак для ручной кислородной резки не только не помещается в карман, но и требует для перевозки своих баллонов внушительную тележку. Стационарные резаки для резки листового металла представляют собой сложные автоматизированные промышленные установки площадью в десятки квадратных метров, газ к ним подводится по стационарному газопроводу из больших газгольдеров.

Конструкция газового резака

Устройство газового резака достаточно просто. Основные узлы – это:

- форсунка для формирования факела;

- ствол для подачи газа;

- корпус;

- рукоятка.

Ствол, в свою очередь, состоит из эжектора, входных патрубков для подключения шлангов, ниппелей, запорно — регулировочной и присоединительной арматуры.

Все агрегаты, невзирая на различную производительность и другие характеристики, имеют сходный принцип работы. Горючий газ и кислород подаются в смесительную камеру, после чего под давление истекают через рабочую форсунку. Скорость расхода газов и пропорцию их смешения регулируют двумя независимыми вентилями на входе в устройство. Этим определяется интенсивность пламени и его температура.

Факел, попадая на металл заготовки, быстро разогревает его до температуры плавления. Часть металла испаряется и уносится вместе с продуктами сгорания в атмосферу, часть окисляется и превращается в шлак, часть стекает в виде капель. В металле образуется разрез. Если плавно вести горелку вдоль намеченной линии, зона разогрева будет перемещаться, а разрез — увеличиваться, пока нужная часть заготовки не будет отрезана.

Портативные переносные резаки с кислородным и пропановым баллонами

Кислородный газовый резак по металлу с 40-литровыми баллонами на тяжелой тележке существенно ограничивает мобильность газорезчика. Тяжелых шлангов хватает, чтобы дотянуться до каждой точки небольшой мастерской, а при работе на открытых площадках газосварщик больше катет тележку, чем работает. Из положения помогает выйти портативный переносной пропановый резак. Он укомплектован кроткими легкими шлангами, пятилитровым баллоном для кислорода и позволяет подключать двух-, трех- или пятилитровые баллоны с пропаном. Для переноски служит пластиковый контейнер-чемодан или прорезиненная сумка, усиленная металлическими уголками и полосами.

Аппарат легко помещается на заднее сиденье автомобиля и широко используется для надомного ремонта кондиционеров, холодильников и систем отопления и водоснабжения. Весьма удобен такой газовый резак и для домашней мастерской.

Приспособление с цанговым соединением преимущества и недостатки

Если вы не занимаетесь художественным творчеством по металлу, то потребность в газовой сварке или резке возникает нечасто. В этом случае нет смысла вкладываться в дорогостоящее профессиональное оборудование. В качестве выхода многие останавливаются на портативных газовых резаках по металлу цангового типа.

Сама горелка представляет собой насадку на портативный газовый баллон емкостью от 0,22 до 0,5 литра, используемый вместе с походными газовыми печками. Регулируя форму факела такой горелки, можно получать как широкий факел размером в десятки сантиметров, так и узкий сконцентрированный конус. Широкий факел подходит для приготовления пищи в погодных условиях, отогревания замерзших металлических труби замков и т.п. Узким конусом можно расплавить припой при пайке и даже резать тонкие листы металла. Температура ы верхушке факела достигает 1300 °С. Недостатками устройства являются:

- Большой расход горючего газа (до 0,22 л/час). Для продолжительных работ придется запастись баллонами.

- Использование только кислорода воздуха не позволяет развить высокое давление в струе. Факел может погаснуть при сильном ветре.

Газовый резак с цанговым соединением

Не стоит рассчитывать нарезать таким устройством арматуру на фундамент, но разобрать старый каркас крыльца вполне реально.

Маленький газовый резак или горелка в кармане

Сверхпортативный резак, помещающийся в ладонь — это не реквизит шпионских фильмов, а реальное устройство для газовой резки. Он напоминает ставшие популярными зажигалки с турбонаддувом, не гаснущие даже на сильном ветру. Этот эффект достигается за счет ускорения потока газа в сопле маленькой турбины и формирования факела в специальной форсунке. При длительном горении верхняя часть зажигалки начинает греться и даже оплавляться. В мини — резаке применены специальные материалы и конструктивные решения, позволяющие этого избегать. Струя газа так же ускоряется и формируется форсункой особой формы, образующей узкий факел высокой температуры. Запаса газа хватит на несколько минут работы, его можно пополнить из стандартного цангового баллона через ниппель.

Стальной пятимиллиметровый уголок таким устройством не разрезать, но ему вполне под силу:

- розжиг камина или мангала;

- пайка ювелирных изделий;

- пайка тонкостенных медных трубок.

Стоит он недорого, и рачительный хозяин может просто иметь его в доме на всякий случай.

Резак вместо паяльника плавим олово и медь

Стандартный кислородный резак имеет не только максимальную, но и минимальную мощность горелки. Им можно разрезать стальной лист, уголок или двутавровую балку или приварить их друг к другу, но он непригоден для тонких работ или точечной сварки.

Кроме уже упомянутого сверхпортативного резака с размещенным в рукоятке резервуаром, которого хватает на несколько минут работы, существуют миниатюрные резаки, присоединяемые к стандартному цанговому баллону гибким шлангом.

В отличие от сверхпортативной версии, они обладают несколько меньшей мобильность, но существенно большим временем непрерывной работы.

Большая часть моделей мини-резаков имеет два режима работы:

- Широкий конус диаметром и длиной до 5 см. Применяется для плавки припоя, пайки оловянных и медных изделий.

- Короткий и узкий высокотемпературный факел. Его используют для точечной пайки мелких деталей и для пайки электро- и радиокомпонентов.

Для резки стальных листов и профиля он также не подходит, несмотря на высокую температуру факела — до 1300 °С. Сказывается малый напор и малая интенсивность пламени. Прибор весьма экономичный — расход газа составляет 12 г/час.

Подготовка к работе

Точная настройка проводится на заводе – изготовителе в качестве завершающей фазы технологического процесса и контроля качества. Самостоятельные « улучшения» и «доводки», описания которых можно встретить в блогах народных умельцев, ни в коем случае не нужно пытаться повторить. Вмешательство в конструкцию и настройки газовой аппаратуры прямо запрещено правилами ее эксплуатации и может привести к пожару, взрыву, серьезным травмам или даже гибели людей.

Перед тем, как приступить к работе, следует собрать и проверить газовое оборудование в точном соответствии с руководством по его эксплуатации.

Напомним общие правила по подготовке к работам по газовой резке:

- Тщательно осмотреть все оборудование, включая баллоны, шланги, редукторы и вентили, на предмет отсутствия механических повреждений.

- Прислушаться и принюхаться — нет ли утечки газа. Эту операцию следует повторить после присоединения шлангов и горелки.

- Проверить состояние всех прокладок. Ремонту они не подлежат, в случае малейших подозрений на дефект их следует заменить.

- Осмотреть кислородный вентиль на предмет масложировых пятен. Даже малейшие следы могут вызвать взрыв. Протереть вентиль растворителем или обезжиривателем, вытереть чистой ветошью насухо.

- Осмотреть штуцера на предмет отсутствия задиров и неровностей, могущих нарушить уплотнение. При обнаружении аккуратно выправить дефект бархатным надфилем.

- Присоединить редукторы к баллонам:

- синий – кислород;

- красный – пропан.

Если резак инжекционный, то работу инжектора нужно проверить ДО подключения пропанового шланга к резаку:

- Подключить кислородный шланг к разъему.

- Открыть вентиль на редукторе.

- Открыть оба вентиля на горелке.

- Поднести подушечку пальца к отверстию пропанового штуцера.

- Если инжектор работает правильно, подушечку будет засасывать в отверстие.

Далее можно подключать пропановый шланг и задавать давления в пропорции 1:10. Так, если давление кислорода поставить 4 атмосферы, то давление пропана следует выставить на 0,4 атмосферы.

Сначала следует открыть подачу кислорода на пол-оборота, потом на столько же — пропана и поджечь смесь. Внести горелку в рабочую зону и увеличить подачу кислорода до формирования факела в виде «коронки»

После завершения резки сначала прекратить подачу пропана, а потом — кислорода.

- менять последовательность подачи газов при розжиге и выключении горелки;

- менять шланги местами.

Нарушение этих правил может привести к возгоранию и взрыву.

Как пользоваться кислородно-пропановым резаком

Безопасная и продуктивная работа с кислородным газовым резаком должна подчиняться следующим правилам:

- обязательно применять средства индивидуальной защиты:

- маска сварщика или очки сварщика;

- спилковые перчатки;

- плотная спецодежда, не оставляющая открытых участков кожи и с огнеупорной пропиткой;

- респиратор;

При первом запуске или в случае длительного перерыва в работе следует обязательно проверить работу инжектора

Четко соблюдать последовательность действий по подготовке к работе, настройке рабочих режимов и завершения работы.

На что обратить внимание при выборе газового резака

При выборе устройства необходимо проверить следующие несколько моментов:

- ниппели лучше выбрать латунные, они прослужат дольше алюминиевых;

- алюминиевая рукоятка более долговечна, чем пластмассовая;

- вентили должны вращаться без заедания, но с постоянным небольшим усилием;

- выбирайте модель с шайбой кислородного вентиля от 4 см в диаметре — регулировка подачи будет точнее и удобнее;

- материал корпуса и трубок;

- у пропановых резаков — медный сплав или нержавеющая сталь ;

- для ацетиленовых горелок для меди в сплаве должна быть не более 60%.

Стоит также убедиться в наличии запасных частей и расходных деталей.

Газовый резак своими руками

Этот вариант малогабаритного и несложного газового резака для сборки своими руками не требует дорогостоящих деталей, но в то же время демонстрирует стабильность и достаточную эффективность работы. Им можно резать медную проволоку и листы.

Для того чтобы сделать прибор, потребуется:

- две системы для инфузий (капельницы);

- игла для футбольных мячей;

- воздушный аквариумный насос;

- пропановый баллончик для заправки зажигалок;

- немного медной проволоки;

- электропаяльник, припой, флюс;

- пистолет для работы с терм клеем;

- ниппель от автомобильного колеса;

- бархатный надфиль.

Самодельный газовый резак

Последовательность действий следующая:

- изогнуть иглу от капельницы под углом 60° примерно в четверти ее длины от пластикового переходника;

- в игле для накачивания мячей просверлить небольшое отверстие и пропустить в него изогнутую иглу от шприца так, чтобы ее кончик выступал на 2-3 мм;

- место отверстия обмотать медной проволокой и запаять герметично;

- присоединить пластиковые трубки от капельницы к хвостовикам обеих игл;

- тонкую иглу присоединить к компрессору, а толстую — к пропановому баллончику;

- пластиковые зажимы использовать для регулировки подачи газов.

Будьте внимательны и осторожны при изготовлении резака и при работе с газом.

Область применения

Область применения газовых резаков весьма широка. Их используют везде, где нужно резать, паять или сваривать металл:

- на заготовительных участках машиностроительных и металлообрабатывающих заводов;

- на стройплощадках — от дачного домика до гидроэлектростанций;

- в автосервисе;

- на судостроительных верфях;

- в оборонной и аэрокосмической промышленности;

- при разборке старых металлоконструкций ;

- в производстве электроники и радиотехники;

- в ювелирном деле;

- на художественных промыслах.

Кроме того, газовый резак может стать вашим надежным и производительным помощником в домашней мастерской

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.