Газораспределительный механизм двигателей автомобилей МАЗ-500

Устройство газораспределительного механизма дизельного двигателя ЯМЗ-236

Отличительной особенностью газораспределительного механизма двигателя ЯМЗ-236 является применение качающихся толкателей с роликами.

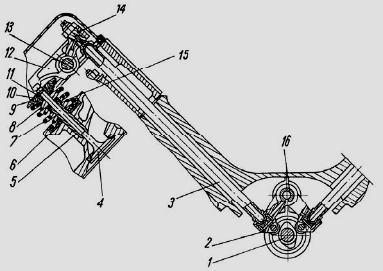

Привод клапанов осуществляется с помощью кулачков распределительного вала 4 (см. рис. 7), общего для обоих рядов цилиндров, через качающиеся роликовые толкатели 11, штанги 10 и коромысла 18 с регулировочными винтами 20 для установки теплового зазора.

Распределительный вал 32 (рис. 20) штампуется из углеродистой стали, опорные шейки и кулачки закаляются т. в. ч. на глубину 2,5—3,5 мм (твердость поверхности HRC 52—56).

Распределительный вал расположен в верхней части блока между рядами цилиндров на четырех подшипниках скольжения, представляющих собой втулки 31 из бронзы Бр. ОЦС 5-5-5. Втулки запрессованы в отверстия блока цилиндров и расточены в них в линию.

Между двумя соседними опорами распределительного вала имеется по четыре кулачка: крайние — для выпускных клапанов, средние — для впускных.

Рис. 20. Детали газораспределительного механизма:

1 — шестерня привода топливного насоса высокого давления; 2 — упорный фланец;

3 — шестерня привода; 4 — ось коромысла клапана: 5— коромысло клапана; 6 — втулка; 7 — упорная шайба; 8— стопорное кольцо; 9— контргайка; 10 — регулировочный винт; 11 — установочный штифт; 12—наконечник штанги толкателя; 13 — штанга толкателя; 14 — направляющая втулка: 15 — впускной клапан: 16 — выпускной клапан; 17 — передняя втулка оси толкателей; 18 — крайняя часть оси толкателей; 19 — толкатели; 20 — распорная втулка; 21 — упорная шайба; 22— наружная пружина клапана; 23 — внутренняя пружина клапана; 24 — тарелка пружин; 25 — втулка тарелки пружин; 26 — сухари крепления клапана; 27 — промежуточная втулка оси толкателей; 28 — средняя часть оси толкателей; 29 —болт крепления оси коромысла; 30 — задняя втулка оси толкателей; 31 — втулка опорной шейки распределительного вала; 32 — распределительный вал; 33 — ролик толкателя; 34 — игольчатый подшипник ролика;

35 — ось ролика; 36 — втулки толкателя; 37 — пята толкателя

Для увеличения срока службы деталей привода клапанов применены кулачки с непрерывно изменяющейся кривизной профиля, так называемые безударные кулачки. При этом профиле кулачка в отличие от тангенциального устраняются разрывы кинематической цепи привода клапана после изменения Направления ускорения толкателя и снижаются действительные

скорости посадки клапана на седло. Это очень важно, так как при тангенциальном профиле кулачка возникают значительные колебания звеньев механизма, что приводит к повышенному износу деталей и к ненормальной работе всего газораспределительного механизма.

На передний конец распределительного вала насажена косозубая шестерня 3, приводящая его во вращение от коленчатого вала. Шестерня крепится на валу с помощью шпонки и затягивается гайкой.

Продольное перемещение распределительного вала ограничивается упорным фланцем 2 из стали 65Г, который крепится к блоку цилиндров болтами.

Толкатель 19 качающегося типа, изготовлен из стали 45. Движение от распределительного вала к толкателю передается через ролик 33, установленный на игольчатом подшипнике 34.

Применение роликовых толкателей позволило исключить схватывание в парах толкатели — кулачки и резко уменьшить износ распределительного вала и толкателей.

С целью повышения долговечности в толкатель запрессована каленая пята 37 из высококачественной стали, служащая упорным подшипником для штанги. Внутренняя сферическая поверхность пяты имеет твердость HRC 58—63. В отверстие толкателя запрессованы латунные втулки 36.

Толкатели (12 шт.) подвешены на разрезной оси, состоящей из трех частей (крайних 18 и средней 28) и установленной на четырех опорах, сделанных в приливах блока цилиндров. В отверстия этих опор запрессованы чугунные втулки 17, 27 и 30, в которых оси стыкуются. Чтобы толкатели соседних цилиндров не сближались, между ними установлены распорные втулки 20.

Для подвода смазки в оси имеются продольный канал диаметром 10 мм и радиальные отверстия диаметром 2 мм, число которых равно числу толкателей. Торцовое отверстие задней части оси толкателей имеет коническую резьбу, в которую ввертывают пробку, закрывающую продольный канал с торца.

Штанга 13 толкателя представляет собой пустотелый стержень, изготовленный из стали 35, с запрессованными с обоих концов наконечниками со сферическими головками. Головки наконечников, изготовленные из стали 15ХФ, цементованы на глубину 0,6—0,9 мм и имеют твердость поверхности HRC 56—62.

Верхний шаровой наконечник штанги упирается в сферическое углубление регулировочного винта 10, ввернутого в тело коромысла, а нижний — в пяту 37 толкателя.

Коромысла 5 клапанов изготовляют из стали 45; в их отверстия запрессовывают бронзовые втулки 6.

Коромысла устанавливают на индивидуальные оси 4, крепящиеся к головке цилиндров болтами, затяжка которых контро-

лируется. Момент затяжки болтов равен 12—15 кГ-м. Точное положение оси коромысла на головке цилиндров фиксируется двумя установочными штифтами //, запрессованными в тело оси. От осевого смещения коромысло крепится на оси упорной шайбой 7 и стопорным кольцом 8.

В тело коромысла ввернут регулировочный винт 10 со сферическим углублением, в которое упирается наконечник штанги. Регулировочный винт, предназначенный для установки теплового зазора между носком (закругленным концом) коромысла и торцом клапана, контрится контргайкой 9. Носок коромысла, закаленный т. в. ч., давит во время работы двигателя непосредственно на торец стержня клапана.

Клапаны делятся на впускные и выпускные. Каждый цилиндр имеет один выпускной 16 и один впускной 15 клапаны.

Впускной клапан изготовлен из жаропрочной стали ЭИ 107. Его диаметр по условному проходу (среднему поясу) равен 58 мм, фаски выполнены под углом 29°15′ к оси стержня клапана; диаметр стержня клапана 12Клапан подвергают закалке с последующим отпуском, твердость HRC 35—40; твердость торца стержня клапана HRC 50—57.

Выпускной клапан сварной. К верхней части Стержня клапана стыковой сваркой приварен наконечник стержня из стали 40ХН. Сам клапан изготовлен из жаропрочной стали ЭИ69. Диаметр выпускного клапана по условному проходу (среднему поясу) равен 46 мм; фаска выполнена под углом 44°15/ к оси стержня клапана. Головка впускного клапана имеет большие размеры, чем выпускного, для лучшего наполнения цилиндра воздухом. Выпускной клапан подвергают закалке и отпуску, твердость HRC 25—30; твердость торца стержня клапана HRC 50—57.

Каждый клапан под действием пружин плотно прижимается притертым конусом головки к седлу в головке блока. Стержни клапанов перемещаются в металлокерамических пористых направляющих втулках, которые обеспечивают хорошую смазку пары втулка — клапан.

В верхней части стержня клапана сделана выточка для разрезного сухаря 26, который с помощью втулки 25 и тарелки 24 соединяет клапан с пружинами 22 и 23. Такое крепление пружин способствует провороту клапанов при работе двигателя, что исключает местный износ торца клапана и благоприятно влияет на долговечность рабочей фаски клапана.

Для компенсации удлинения стержня клапана при его нагревании между торцом стержня и носком коромысла для обоих клапанов предусматривается зазор, равный 0,25—0,30 мм в холодном состоянии двигателя. Этот зазор регулируют винтом.

Пружины клапана изготовляют из стали 50ХФА и покрывают маслостойким лаком. Каждый клапан имеет две пружины:

наружную 22 и внутреннюю 23. У наружной пружины направление навивки правое, общее число витков 8±0,15, длина в свободном состоянии 74 мм‘ У внутренней пружины направление навивки левое, общее число витков 9±0,15, длина в свободном состоянии 63 мм.

Для повышения усталостной прочности пружины подвергаются дробеструйной обработке.

Пружины одним концом через шайбу 21 упираются в тело головки, а другим —в тарелку 24 клапана, соединяющуюся разрезным коническим сухарем 26 через втулку 25 с верхним концом стержня клапана.

Характеристика профессии "машинист дорожных строительных машин". Анализ технологического процесса ремонта газораспределительного механизма двигателя. Описание оборудования и инструментов при ремонтных работах. Охрана труда и противопожарная безопасность.

| Рубрика | Транспорт |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 17.05.2016 |

| Размер файла | 275,9 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ КОМИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ НАЧАЛЬНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ № 12 Г. ВОРКУТЫ

Профессия: 22.5 машинист дорожных и строительных машин

к письменной экзаменационной работе

Тема работы: Ремонт газораспределительного механизма двигателя ЯМЗ -236

Выпускник: Кабиров Рустам Радикович Группа № 03

Работа выполнена «10» марта 2011 г. (подпись выпускника)

Руководитель работы (подпись) Куцев И.В. «__» дата 2011г

по графической части: (подпись) С. В. Кузнецова

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ КОМИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ НАЧАЛЬНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ № 12 Г. ВОРКУТЫ

Зам.Директора по УПР

на письменную экзаменационную работу

Выдано выпускнику: Быкову Виктору Евгеньевичу Группа № 803

Профессия: 22.5 машинист дорожных и строительных машин

Тема задания: Ремонт ГРМ двигателя ЯМЗ -236

Содержание пояснительной записки:

1.1Характеристика предприятия, на которой обучающийся проходил предвыпускную производственную практику.

2. Описание технологического процесса ремонта ГРМ двигателя ЯМЗ -236

3. Инструменты, оборудование и приспособления при выполнении ремонтных работ

4. Охрана труда и правила противопожарной безопасности при выполнении ремонтныхработ.

5. Приложение к письменной экзаменационной работе.

Наименование практической части работы: Стенд ГРМ двигателя ЯМЗ -236

Руководитель работы (подпись) И.В.Куцев

1. Характеристика предприятия

2. Характеристика профессии 22.5 машинист дорожных строительных машин

3. Технологический процесс ремонта ГРМ двигателя ЯМЗ -2363

4. Использованное оборудование, инструменты и приспособление при ремонтных работах

5. Охрана труда и противопожарная безопасность при ремонтных работах

Приложение к письменной экзаменационной работы

1. Характеристика предприятия

Предвыпускную производственную практику я проходил Открытое Акционерное Общество по добыче угля « Воркутауголь» Сервисное предприятие «Воркутинский механический завод» . Предприятие расположено в городской черте и занимается ремонтными работами самоходной и другой техники, ремонтными работами. На предприятии имеется несколько цехов, в одном из которых я проходил практику – это автотранспортный цех.

В данном цеху имеются боксы дня хранения и стоянки техники, один из них тракторный бокс. Для ремонта и проведения ТО имеются все необходимые условия, т.е. смотровая, ремонтная яма. Цех оснащен искусственной и естественной вентиляцией, естественным и искусственным освещением, что необходимо по правилам техники безопасности и охраны труда. В цеху также имеются специально отведенные места для мелкого ремонта технических узлов и деталей, оборудованные монтажными столами и верстаками. Для ремонта электрооборудования также имеются специально отведенные места с необходимыми приспособлениями и стендами. Техника, а это ДТ-75М; ЭО-2621; погрузчик Т-156; трактора Т-130; Т-170 выполняют работы по перемещению строительного груза планировку дороги, погрузку строительных материалов автотранспортное средство. Я производил ремонт системы охлаждения; техническое обслуживание системы смазки двигателя А – 41 трактора ДТ – 75; ремонт ГРМ двигателя ЯМЗ -236, что соответствует теме моей письменной экзаменационной работы.

2. Характеристика профессии 22.5 машинист дорожных строительных машин

Машинист ДСМ должен знать назначение устройства и принцип действия бульдозера и экскаватора; технические характеристики современных моделей;

– способы разборки, сборки узлов и агрегатов бульдозера;

– систему технического обслуживания и планово-предупредительного ремонта строительных машин, правила дорожного движения;

– способы производства земляных работ бульдозерами и экскаваторами. Правила разработки выемок, отсыпки насыпей и планировки площадей заданных профилей. Устранять неисправности бульдозера и экскаватора возникшие в процессе их эксплуатации. Управлять бульдозером или экскаватором при выполнении строительных, монтажных и ремонтно-строительных работ.

– своевременно и рационально подготавливать к работе свое рабочее место и производить своевременно его уборку;

– производить ремонт, разборку, сборку и испытание узлов и механизмов средней сложности также ремонт высшей сложности под руководством слесаря более высокой квалификации

3. Технологический процесс ремонта ГРМ двигателя ЯМЗ- 236

Ремонт распределительного вала (рис.1). Основными дефектами распределительного вала являются: изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков.

Вал выбраковываю при трещинах, аварийном изгибе или скручивании, изломе и при отколах металла по торцам вершин кулачков более 3 мм на ширине кулачка.

Биение промежуточных опорных шеек проверяю при установке вала в призмы на крайние опорные шейки. Допустимая величина биения устанавливается техническими условиями. Если биение превышают допустимую величину, то вал правлю под прессом. Изношенные шейки шлифую под меньший диаметр до одного из ремонтных размеров. После шлифования шейки полирую абразивной лентой или пастой ГОИ. При трещинах осуществляю замену изношенных опорных втулок на новые. Внутренние диаметры новых запрессованных втулок обрабатываю разверткой или расточкой резцом под размер перешлифованных шеек распределительного вала. Опорные шейки вала, вышедшие из ремонтных размеров, можно восстанавливать хромированием или осталиванием под номинальный и ремонтный размеры.

Небольшой износ кулачков устраняю шлифованием на копировально-шлифовальном станке. При значительном износе вершину кулачка можно восстановить наплавкой сормайтом № 1 с последующим предварительным шлифованием на электрошлифовальной установке и окончательной обработкой на копировально-шлифовальном станке.

Изношенную шейку под распределительную шестерню восстанавливаю осталиванием или наплавкой и обработкой под номинальный размер. Шпоночную канавку фрезерую под увеличенный размер или наплавляю изношенные края электродами типа Э- 42 и фрезерую под номинальный размер. Смещение шпоночной канавки относительно диаметральной плоскости допускается не более 0,05 мм, а биение поверхности шейки – не более 0,03 мм.

Ремонт клапанов, толкателей (рис. 1 пункт 1,7) . Наиболее часто встречающимися дефектами клапанов являются: износ и обгорание рабочей фаски, деформация тарелки (головки), износ или изгиб стержня. Клапаны с небольшим износом рабочей фаски восстанавливаю притиркой к седлу. При значительных износах или наличие глубоких раковин и рисок осуществляю шлифование или притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее величины, установленной техническими требованиями.

Все клапаны притираю одновременно на специальном станке или в ручную, коловоротом (рис. 2) Герметичность пары клапан – седло контролирую прибором, при помощи которого нагнетается под избыточным давлением (0,6 – 0,7 кГ/см ) воздух. Давление в течение 1 мин не должно резко уменьшаться.

4. Использованное оборудование, инструменты и приспособление при ремонтных работах

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяю на специальном стенде (рис. 3). Контроль осуществляю индикаторами 10 и 11. Допускаемое биение стержня клапана – 0,015 мм на длине 100мм, а биение рабочей фаски – 0,03 мм. При большем биении стержень клапана шлифую до получения гладкой поверхности.

Изношенный стержень клапана можно восстановить хромированием или осталианием с последующим шлифованием до нормального размера. Изношенный торец клапана шлифую до получения гладкой поверхности.

Клапаны выбраковываю при подгорании тарелки, при любых трещинах, а также при высоте цилиндрического пояска менее 0,5 мм после шлифования фаски клапана.

У толкателей клапанов изнашивается сферическая и цилиндрические поверхности. Стержень восстанавливаю шлифованием до ремонтного размера или хромированием. При этом отверстие у направляющих толкателей обрабатываю разверткой под размер устанавливаемых стержней или запрессовкой втулки. Втулки изготавливаю из серого чугуна и запрессовывают с натягом 0,02 – 0,03 мм. После запрессовки внутренний диаметр втулок обрабатываю разверткой, обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня устраняют шлифованием по шаблону, выдерживая установленную техническими условиями высоту. машинист ремонт газораспределительный двигатель

Ремонт коромысел и оси коромысел (рис. 1 пункт 4,9). Основные дефекты: износ поверхности бойка, отверстия под втулку и втулки, повреждения и износ резьбы, трещины, изгиб и изломы. Ось коромысел изнашивается по наружной поверхности, возможны трещины, отслаивание слоя цементации, изломы и изгибы.

Коромысло и ось коромысла выбраковываю при трещинах, изломах, аварийных изгибах и отслаивания слоя цементации на оси коромысла.

Изношенный баек коромысла шлифую по шаблону до выведения следов износа, при уменьшении высоты бойка за пределы допускаемой, и при снижении твердости бойка, его заваривают электродами Т – 590 или Т – 620 и обрабатываю по шаблону под нормальный размер или наплавляю другими электродами и закаливаю до необходимой твердости.

Отверстия коромысла под ось восстанавливаю развертыванием до увеличенного ремонтного размера, постановкой втулки и обработкой ее до нормального или уменьшенного размера. При ослаблении втулки (коромысла с втулками), отверстия развертываю под втулку с увеличенным размером по наружному диаметру. Изношенные втулки развертываю под увеличенный ремонтный размер или заменяю и развертываю под уменьшенный размер или нормальный, в зависимости от размера устанавливаемой оси.

Изношенную резьбу восстанавливаю нарезанием резьбы увеличенного размера и изготавливаю новый регулировочный винт с контргайкой. Можно также восстанавливать резьбу осадкой, т.е. конец коромысла с резьбовым отверстием нагреть до температуры 900. 950С и осадить. Затем рассверлить отверстие и нарезать резьбу нормального размера.

Ось коромысла восстанавливаю шлифованием под уменьшенный размер или наращиваю (вибродуговой наплавкой, хромированием, осталиванием) и обрабатываю под увеличенный или нормальный размер. Погнутую ось правлю вхолодную.

После окончательной обработки овальность посадочных мест под коромысла допускается не более 0,02 мм и непрямолинейность на все длине – не более 0,02 мм.

Используемое оборудование, инструмент, приспособления

При ремонте ГРМ я использовал следующие инструменты и приспособления:

Газораспределительный механизм и турбокомпрессор дизеля ЯМЗ-236

ГРМ дизельных двигателей ЯМЗ-236

Механизм газораспределения ГРМ двигателя ЯМЗ-236 автомобилей Урал, Маз, трактора Т-150 – верхнеклапанный с нижним, расположением распределительного вала и приводом клапанов через толкатели, штанги и коромысла.

Основными компонентов механизма газораспределения ГРМ ЯМЗ-236 являются:

– распределительный вал с шестерней привода и подшипниками, толкатели, оси толкателей, штанги, коромысла с регулировочными винтами, оси коромысел, клапаны, пружины клапанов с деталями крепления и направляющие втулки клапанов (рис. 11).

Привод клапанов осуществляется от распредвала ЯМЗ-236 через роликовые толкатели 2, трубчатые штанги 3 и коромысла 12 с регулировочными винтами 14.

Рис.11. Механизм газораспределения ЯМЗ-236

1–распределительный вал; 2–толкатель; 3–штанга толкателя; 4–клапан; 5–направляющая втулка клапана; 6–шайба пружин клапана; 7–наружная пружина; 8–внутренняя пружина; 9–тарелка пружин клапана; 10–втулка тарелки пружин клапана; 11–сухарь клапана; 12–коромысло клапана; 13–ось коромысла; 14–регулировочный винт коромысла; 15–уплотнительная манжета; 16–ось толкателей.

Распределительный вал двс ЯМЗ-236 автомобилей Урал, Маз, трактора Т-150 – стальной, штампованный, опорные шейки и кулачки для повышения износостойкости закалены ТВЧ.

Расположен в верхней части картера блока цилиндров и приводится во вращение от переднего конца коленчатого вала через пару косозубых шестерен.

Шестерни устанавливаются по меткам, выбитым на торцах зубчатых венцов. Подшипниками распределительного вала служат бронзовые втулки, запрессованные в расточки блока цилиндров.

Продольное смещение вала ограничивается стальным упорным фланцем, установленным между ступицей шестерни и передней опорной шейкой вала.

После установки распредвала двс ЯМЗ-236 с шестерней в блок цилиндров фланец крепится к переднему торцу блока болтами с пружинными шайбами. Осевой люфт вала 0,08…0,21 мм.

Толкатели клапанов ЯМЗ-236 – стальные, штампованные, качающегося типа с роликом для контакта с кулачками распределительного вала. Ролик установлен на оси, запрессованной в проушины толкателя и закерненной с двух сторон от выпадения.

Между осью и роликом установлена «плавающая» втулка из подшипниковой стали. В ступицу толкателя запрессованы две тонкостенные бронзовые втулки, пространство между втулками служит масляной полостью для подвода масла от оси толкателей к штангам.

Для сопряжения со штангой в расточку толкателя запрессована стальная закаленная пята.

Толкатели мотора ЯМЗ-236 подвешены на трубчатых осях, установленных в расточках блока цилиндров в чугунных втулках, из которых передняя запрессована в блок, остальные установлены с зазором.

От продольного перемещения оси толкателей клапанов стопорятся спереди выступом упорного фланца распределительного вала, сзади – картером маховика. Штанги толкателей – стальные, трубчатые с высаженными на концах сферическими поверхностями.

Для повышения износостойкости сферические поверхности закалены ТВЧ.

Коромысла клапанов ЯМЗ-236 автомобилей Урал, Маз, трактора Т-150 – стальные, штампованные, с запрессованной в ступицу тонкостенной бронзовой втулкой.

На конце длинного плеча коромысла для контакта с клапаном выполнена пята с цилиндрической опорной поверхностью, закаленная ТВЧ.

Короткое плечо коромысла оканчивается бобышкой с резьбовым отверстием М12х1, в которое ввернут регулировочный винт со сферическим гнездом под штангу на одном конце и пазом под отвертку на другом конце. Винт стопорится от отворачивания гайкой.

Коромысла установлены на индивидуальные оси и застопорены от спадания стопорными кольцами с упорными шайбами.

Оси коромысел устанавливаются на головку цилиндров двс ЯМЗ-236 по двум цилиндрическим штифтам, запрессованным в оси со стороны опорной поверхности и крепятся к головке цилиндров шпильками с гайками.

Впускные и выпускные клапаны двигателя ЯМЗ-236 изготовлены из специальных жаропрочных сталей. Рабочая фаска выпускного клапана наплавлена жаропрочным сплавом типа «стеллит», к стержню приварен наконечник из легированной стали.

Для повышения износостойкости торцы стержней впускных и выпускных клапанов закалены ТВЧ.

Впускные клапаны двигателей ЯМЗ-236 с индивидуальными головками цилиндров отличаются от клапанов двигателей с общими головками цилиндров уменьшенным диаметром тарелки,

выпускные клапаны одинаковы.

Клапаны ЯМЗ-236 автомобилей Урал, Маз, трактора Т-150 перемещаются в металлокерамических направляющих втулках, запрессованных в головку цилиндров. На втулки впускных клапанов установлены уплотнительные манжеты.

Клапаны поджимаются к седлам двумя цилиндрическими винтовыми пружинами, имеющими разное направление навивки.

Пружины одним концом упираются в опорные шайбы, установленные в цековки на головке цилиндров, а другим – в тарелку пружин, закрепленную на стержне клапана с помощью промежуточной втулки и двух конических сухарей.

Наличие втулки между тарелкой пружин и клапаном способствуют повороту клапанов при работе двигателя ЯМЗ-236 и обеспечивает равномерный износ фасок и стержней клапанов в процессе эксплуатации.

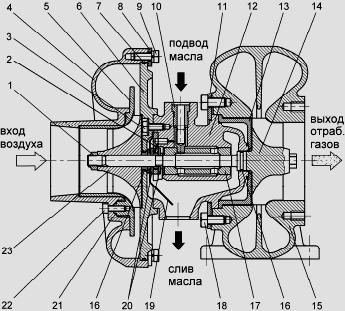

Турбокомпрессор ТКР-90 дизеля ЯМЗ-236

Двигатель ЯМЗ-236 автомобилей Урал, Маз, трактора Т-150 оборудован турбокомпрессором ТКР-90, использующим энергию выхлопных газов для наддува двигателя.

Увеличивая массу воздуха, поступающего в цилиндры, турбокомпрессор ТКР-90 способствует более эффективному сгоранию увеличенной дозы топлива, за счет чего повышается мощность двигателя при умеренной тепловой напряженности.

Турбокомпрессор ТКР-90 (рис. 12) двигателя ЯМЗ-236 автомобилей Урал-4320, 43206, Урал-5557 и МАЗ-5551, МАЗ-5335, 5336, 5337 состоит из одноступенчатого центробежного компрессора и радиальной центростремительной турбины.

Колесо турбины 14 и колесо компрессора 23 расположены на противоположных концах вала ротора консольно по отношению к втулке подшипника 17.

Рабочее колесо 23 центробежного компрессора полуоткрытого типа, с радиальными лопатками, отлито из алюминиевого сплава. Оно напрессовано на вал и закреплено гайкой 1, установленной с герметиком.

Рабочее колесо турбины 14 — полуоткрытого типа, с радиальными лопатками, изготовлено методом литья из жаропрочного сплава. Оно соединено с валом методом сварки трением.

Корпус турбины ЯМЗ-236 изготовлен из жаропрочного чугуна. Газ подводится к колесу турбины ЯМЗ двумя суживающимися каналами. На торце корпуса турбины имеются шпильки для крепления выпускного трубопровода.

Корпус компрессора 4, вставка и крышка корпуса подшипников 6 изготовлена из алюминиевого сплава. Крышка корпуса подшипника 6 крепится к корпусу подшипника болтами 3 с применением герметика.

В турбокомпрессоре ЯМЗ-236 применен подшипник скольжения 17 в виде втулки, изготовленной из алюминиевого сплава. Она установлена в расточке чугунного корпуса подшипника 12 и удерживается от осевых перемещений болтом-стопором 10.

Смазывание втулки турбокомпрессора осуществляется под давлением из системы смазки двигателя.

Рис.12. Турбокомпрессор ТКР-90 двигателя ЯМЗ-236

1–гайка крепления колеса компрессора; 2–подшипник упорный; 3–болт; 4–корпус компрессора; 5–вставка; 6–крышка корпуса подшипников; 7–кольцо уплотнительное; 8–пластина компрессора; 9–болт; 10–болт-стопор; 11–пластина турбины; 12–корпус подшипника; 13–проставка корпуса турбины; 14– колесо турбины с валом; 15–корпус турбины; 16–кольца уплотнительные; 17–втулка; 18–болт; 19–экран маслосбрасывающий; 20–шайбы упорные; 21–кольцо уплотнительное; 22–винт; 23–колесо компрессора.

Тщательно отбалансированный ротор установлен во втулке 17. Осевые усилия, действующие на ротор, воспринимаются упорным подшипником 2. На каждом конце вала ротора установлены разрезные уплотнительные кольца 16, изготовленные из специального чугуна.

Турбокомпрессор ЯМЗ-236 автомобилей Урал, Маз, трактора Т-150 крепится к выпускным коллекторам за корпус турбины.

Выходной патрубок корпуса компрессора соединен через патрубки со впускными коллекторами двигателя или, при наличии, с охладителем наддувочного воздуха.

При техническом обслуживании турбокомпрессора ТКР-90 проверить осевой и радиальный люфты ротора с помощью индикатора. Люфт определяется как разность показаний индикатора при отклонении вала в двух взаимно противоположных направлениях рис. 13.

Допустимые предельные величины люфтов осевой – 0,20 мм, радиальный – 0,80 мм. Если люфты больше предельных значений, турбокомпрессор ТКР-90 надо заменить.

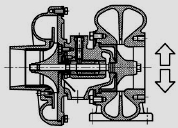

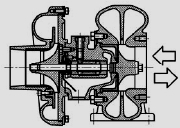

Рис.13. Проверка люфта ротора турбины двс ЯМЗ-236

1 – радиального; 2 – осевого

Один раз в год удалять отложения с корпуса турбины компрессора и с рабочих колес. Очистку деталей компрессора производить с помощью бензина, деталей турбины – с помощью декарбонизатора.

При установке турбокомпрессора на двигатель ЯМЗ-236 автомобилей Урал, Маз, трактора Т-150 тщательно проследить за чистотой трубопроводов, подсоединяемых к турбокомпрессору и отсутствие в них предметов и мусора.

Для очистки деталей турбокомпрессора ЯМЗ-236 произвести его частичную разборку, для чего:

– Снять турбокомпрессор с двигателя.

– Нанести метки на корпусы турбокомпрессора с таким расчетом, чтобы при сборке сохранить взаимное расположение корпусов.

– Отвернуть болты корпуса компрессора и снять корпус, не допуская его перекоса, таким образом, чтобы не повредить лопатки колеса компрессора.

– Отвернуть болты крепления корпуса турбины ЯМЗ-236 и снять корпус. При затрудненном отвертывании болтов смазать их резьбу дизельным топливом.

Дальнейшая разборка турбокомпрессора в условиях эксплуатации не допускается. Сборку турбокомпрессора ТКР-90 производить в порядке, обратном разборке.

Корпуса устанавливать осторожно, предохраняя от повреждения лопатки рабочих колес. Для обеспечения правильного взаимного расположения корпусов, использовать метки, нанесенные перед разборкой.