Доброго вечера или ночи всем обладателям волги с 402ым

Эта запись пойдет о замене НАПРАВЛЯЮЩИХ ВТУЛОК, делали всё работу вдвоем, на разбор и замену втулок ушло пол дня, и боятся тут нечего. Не буду писать о том как снимать голову, сразу к делу.

Перед началом работы, было куплено: Комплект направляющих втулок (8шт, впуск и выпуск слегка различаются, на впускных стоит штопорное кольцо), Новые маслосъёмные колпачки, Прокладка ГБЦ, Прокладка под крышку клапанов, и бензин для пояльной лампы .

Итак, сняв ГБЦ, первым делом разсухарил клапана. Как это делал я- снизу ГБЦ под нужный клапан подложил головку на 22(но лучше что-то деревянное), сверху приложил к тарелке клапана СВЕЧНОЙ ключ, через пару ударов молотком, оба сухаря вылетают. Таким образом разсухарил все клапана, и поставил их рядом в таком же порядке как стояли на ГБЦ.

Далее видим такую картину

втулочки которые торчат нужно нагреть чтобы выбить. Все пользуются разными способами нагрева, кто то греет прям на газовой печке, кто то паяльной лампой, может кто то еще как то. Я грел паяльной лампой.

Впускные и выпускные различаются между собой только тем что на впускных есть штопорные кольца. Перед забивание так же греем головку пару минут.

Затем поменял все остальные

Затем Головка полежала, остыла. Ставим клапана и новые колпачки, и проверяем герметичность клапанов на всякий случай, держат — значит собираем!

Притягиваем головку по книжке! поочередность протяжки гаек там есть. Я протягиваю в два-три подхода с переодичностью около часа. Далее ставим штанги, ось коромысел и начинаем регулировку клапанов!

Приветствую своих подписчиков и гостей!

В этом посте хотел бы поделится своим опытом с вами и описать процесс запрессовки втулок клапанов в ГБЦ. Да и так след оставить на случай вдруг "оперативная память" обнулится. Если поискать в интернет или на драйве, то каждый найдет для себя нужную информация, но для меня она оказалась разрозненной. Поэтому погнали!

1) Первая засада — это втулки кланов продают с большим припуском, примерно 1 мм, т.е. отверстие во втулке примерно 8 мм.

Прежде чем запрессовывать нужно на токарном станке рассверлить (самый лучший вариант до диаметра 8,85 мм). Если этого не сделать, то потом придется разворачивать втулку на ГБЦ два-три раза. Естественно легкий путь не для нас, поэтому идем вторым путем.

2) Перед запрессовкой нагреваем ГБЦ. Нагревать можно разными путями, но самый эффективный оказался, если разместить ГБЦ на подставках прямо над инфракрасной газовой горелкой. Несколько минут и голова поджаривается основательно

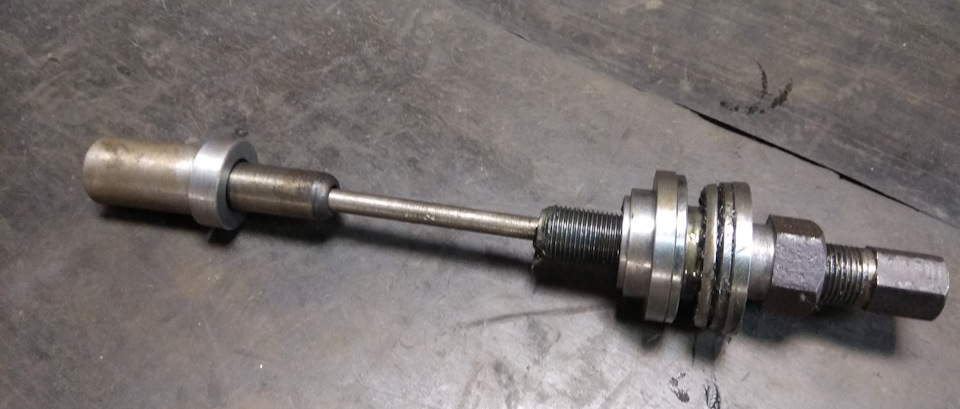

3) После нагрева ГБЦ, зарядив патрон втулку на запрессовщик, смазываем поверхность втулки маслам. Лучше всего ТАД-17, т.к. у него высокие антизадирные свойства.

И без фанатизма с помощью двух гаечных ключей и начинаем запрессовывать втулки на свои места.

Рис. 21 Положение паза на втулке валика привода масляного насоса и датчика-распределителя зажигания: А — перед установкой привода на блок; В — после установки привода на блок

• повернуть валик привода в положение, показанное на А, и поставить привод в гнездо блока.

При введении привода в гнездо необходимо слегка поворачивать валик масляного насоса, чтобы конец валика привода вошел в отверстие вала насоса.

Привод должен вставляться без значительных усилий.

В правильно установленном приводе прорезь во втулке валика должна быть направлена параллельно оси двигателя и смещена от двигателя, как показано на В;

• закрепить привод;

Рис.22 Выпрессовка направляющих втулок клапанов

– проверить наличие зазора в шестернях распределительного вала и привода;

– смазать стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен и держателем набивки клеем-герметиком «Эластосил 1З7-8З» или пастой УН-25;

– установить на нижний фланец блока цилиндров прокладку масляного картера;

– установить масляный картер на шпильки и закрепить его гайками с шайбами, равномерно затягивая гайки;

– установить и привернуть болтами нижнюю часть картера сцепления;

– очистить камеры сгорания и каналы головки цилиндров от нагара и отложений, протереть и продуть сжатым воздухом;

– притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А.

Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла.

При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым.

Если зазор между клапаном и втулкой превышает 0,25 мм, то герметичность также не может быть восстановлена. В этом случае клапан и втулку следует заменить новыми.

Клапаны (в запасные части) выпускаются стандартного размера, а направляющие втулки — с внутренним диаметром, уменьшенным на 0,38 мм (для развертывания их под окончательный размер после запрессовки в головку цилиндров).

Выпрессовка изношенной направляющей втулки производится с помощью оправки.

Седла клапанов удаляются фрезерованием твердосплавным зенкером.

Ремонтные седла имеют наружный диаметр на 0,25 мм больше, чем стандартные, поэтому гнезда для седел растачиваются до следующих размеров: для седла впускного клапана — 49,25+0,025 мм, для выпускного — 42,25+0,025 мм.

Седла направляющие втулки перед сборкой надо охладить в двуокиси углерода (сухом льду), а головку цилиндров нагреть до температуры 160—175° С. Седла и втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием.

Рис.23 Фаски седел клапанов: ширина фаски

Запрессовка новых втулок впускного и выпускного клапанов производится до выступания над головкой на 20мм после запрессовки развернуть отверстия втулок до диаметра 9+0,022 мм, а фаски седла прошлифовать, центруя по отверстию во втулке.

При шлифовке следует обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,05мм. Фаски шлифуют под углом 45°.

Наружный диаметр фаски у седла для впускного клапана должен быть 46,8 мм, а у выпускного – 38,8мм.

Ширина фаски должна быть у седла впускного клапана 1,8 – 2,3мм., У выпускного — 2,3—2,5 мм.

Ширина фаски обеспечивается расшлифовкой отверстия седла впускного клапана под углом 30°, как показано на А, а выпускного клапана – под углом 15° клапана В. Фаска должна быть одинаковой по всему периметру.

После шлифовки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли;

– стержни клапанов обмазать тонким слоем коллоидного Графита, разведенного в масле, применяемого для двигателя, или смазать маслом

– на направляющие втулки клапанов напрессовать маслосъемные колпачки, вставить клапаны во втулки согласно сделанным меткам и собрать их с пружинами. Убедиться, что сухари вошли в кольцевую канавку клапанов;

Рис. 24 Последовательность затяжки гаек крепления головки цилиндров

– натереть графитовым порошком с обеих сторон прокладку головки цилиндров и надеть ее на шпильки. Установить головку и закрепить ее гайками с шайбами. Затянуть гайки динамометрическим ключом моментом 83—90 Нм (8,3—9,0 кг/см), соблюдая порядок

– прочистить проволокой и продуть сжатым воздухом отверстия в коромыслах, в оси коромысел и регулировочных винтах, в четвертой основной стойке оси коромысел и масляные каналы в головке цилиндров.

Проверить надежность посадки втулок коромысел.

В случае слабой посадки во время работы втулка может сместиться и перекрыть отверстие для смазки штанги толкателя клапана. Такие втулки необходимо заменить;

– произвести подсборку оси коромысел.

Перед постановкой каждого коромысла смазать его втулку моторным маслом;

– вставить толкатели в гнезда согласно меткам на них. Толкатели и отверстия в блоке предварительно смазать моторным маслом;

– вставить штанги в сборе с наконечниками в отверстия в головке цилиндров;

– установить подсобранную ось коромысел на шпильки и закрепить гайками с шайбами. Регулировочные болты своей сферической частью должны ложиться на сферу верхнего наконечника штанги;

– установить зазоры между торцами стержней клапанов и носиками коромысел. Зазор между коромыслами и первым и восьмым клапанами — 0,35—0,40 мм, зазор между остальными коромыслами и клапанами — 0,40—0,45 мм.

Рис.25 Последовательность затяжки болтов крепления крышки коромысел

– поставить прокладку и крышку коромысел и закрепить их болтами с шайбами, соблюдая правильность затяжки, согласно рисунку.

– смазать и надеть на переднюю крышку коробки передач муфту выключения сцепления.

– установить и закрепить коробку передач;

– установить вилку выключения сцепления;

– установить детали и агрегаты двигателя, названные в статье «Разборка двигателя»